32948 SKF 圆锥滚子轴承

数量: 现货

型号:32948

品牌:SKF

分类:圆锥滚子轴承

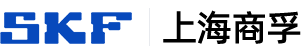

| d | D | T | 动态 C | 静态 Co | 疲劳负荷极限 Pu | 参考转速 | 极限转速 | 质量 | 型号 | ISO335 尺寸系列 (ABMA) | d | d1 ~ | B | C | r1,2 最小 | r3,4 最小 | a | da 最大 | db 最小 | Da 最小 | Da 最大 | Db 最小 | Ca 最小 | Cb 最小 | ra 最大 | rb 最大 | e | Y | Yo |

| 240 | 320 | 51 | 512 | 1080 | 96.5 | 1300 | 1900 | 11 | 32948 | 4EC | 240 | 279 | 51 | 39 | 3 | 2.5 | 64 | 255 | 254 | 294 | 306 | 311 | 9 | 12 | 2.5 | 2 | 0.46 | 1.3 | 0.7 |

设计

SKF单列圆锥滚子轴承(→图1)的标准供应范围包括:根据ISO 355:1977标准制造的常用公制轴承ANSI/ABMA19.2-1994标准制造的英制轴承。大致可分为:

·通用轴承

·根据CL7C规格制造的高性能轴承

·带凸缘外圈的轴承

除了以上的轴承外,还有由667页开始的“配对单列圆锥滚子轴承”。

对于恶劣的工作条件,如润滑油受到严重污染、很高的工作温度或可能会导致变形的重负荷等工况,SKF可以提供抗磨损圆锥滚子轴承。详细信息可向SKF查询。

标准设计

通用的SKF圆锥滚子轴承,包括根据SKT Q规格的轴承,在以下方面已经过改进:

·内圈挡边与滚子的接触面

·滚子的端面

·滚子与滚道的接触面

此外,精确的制造工艺,使需要配组的轴承,可以有更准确的配合。大幅度提高了轴承的性能,尤其在是在运行的初期。

CL7C规格轴承

CL7C规格的SKF圆锥滚子轴承主要用于承受重轴向负荷的工况。如用于齿轮箱中的小齿轮轴承配置。这种带有预紧的轴承,有特殊的摩擦特性、较高的旋转精度和较高的轴向承载能力,可以使啮合更稳定和精确。

与通用轴承比较,CL7C规格轴承可以通过测量摩擦扭矩在很窄的范围内来调整,大大简化了调整的过程。

由于滚子端面与挡边的接触面在开始时已形成液动润滑油膜,预紧不会受到影响且能在整个运行期间都可以维持在一个稳定的水平。因此CL7C规格轴承在试车中不会造成磨损。

所有CL7C规格的轴承都属于SKF探索者轴承。

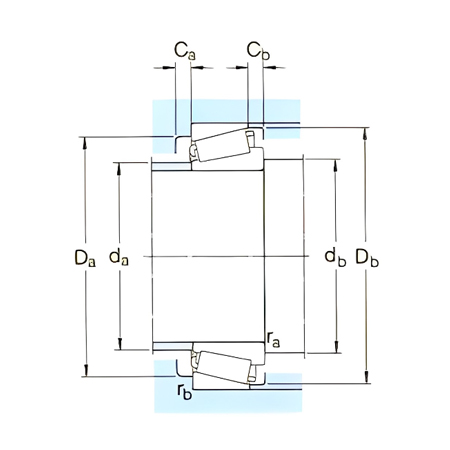

带凸缘外圈的轴承

部分SKF单列圆锥滚子轴承在外圈带有凸缘(→图2)。带凸缘的轴承可以在轴承座中作轴向定位,并简化轴承配置的设计和提供一个更紧凑的结构。由于轴承座中无需靠肩,轴承座孔的加工也相应简化。

SKF探索者轴承

高性能的SKF探索者圆锥滚子轴承在产品表中标有“*”号。SKF探索者轴承源用早前标准轴承的型号,如32010X/Q。但每个轴承及其包装上都标有“EXPLORER”(探索者)。

轴承代号

公制轴承

根据ISO标准制造的公制圆锥滚子轴承,其型号是按照以下的原则:

·ISO 355:1977丰示准中,轴承系列的代号包括3个字串,第1个数位代表接触角,第2个和第3个字母代表直径系列和宽度系列,随后是3个数字以表示的轴承的内径d(以毫米为单位)。SKF在整个型号之前加上一个前缀T,如T2ED 045

·在1977年以前制订的型号,符合“轴承代号”一节中第149页的图表2,如32206

·带前缀J的公制轴承符合ABMA的代号系统,与其英制轴承代号系统相近。有关详细信息,参见ANSI/ABMA 19.2-1994的标准

英制轴承

英制圆锥滚子轴承使用的代号系统符合ANSI/ABMA标准。

公制轴承中同系列的轴承,无论任何尺寸,都有相同比例的横截面。但英制轴承并不是这样。同一系列的英制轴承,使用相同的滚子与保持架组件,但有不同的内外圈尺寸和设计。

同一系列的英制轴承,内圈组件可以与任何外圈配合使用。因此内圈组件和外圈各自有其独立的型号,可以单独采购,也可以整套轴承采购(→图3)。内圈组件与外圈和其所属系列的代号是由3至6个数字组成,并加上字母,如EL、LL、L、LM、M、HM、H、HH和EH等为前缀。前缀代表从极轻到极重系列的轴承。这个代号系统的基本原则在ANSI/ABMA19.2-1994标准内有详细的描述。

整套轴承的型号是由内圈组件的型号加上外圈的型号组成,两个型号之间由一斜杠将其分开(→表1)。

为避免整个型号过长,新的代号系统以缩写形式将其简化(→表1)。

注:

圆锥滚子轴承,尤其是英制轴承,一般称内圈连滚子与保持架组件为CONE,外圈则称之为CUP。

| 表1 | |||

| 英制圆锥滚子轴承的代号 | |||

| 型号(部分例子) | |||

| 内圈组件 | 外圏 | 整套轴承 | 轴承系列 |

| 以全写形式的整套轴承型号(原ABMA代号) | |||

| 4580/2/Q | 4535/2/Q | 4580/2/4535/2/Q | 4500 |

| 9285/CL7C | 9220/CL7C | 9285/9220/CL7C | 9200 |

| 以缩写形式的整套轴承型号(新ABMA代号) | |||

| LM11749/QVC027 | LM11710/QVC027 | LM11749/710/QVC027 | LM11700 |

| JL69349A/Q | JL69310/Q | JL69349A/310/Q | L69300 |

| HM89449/2/QCL7C | HM89410/2/QCL7C | HM89449/2/410/2/QCL7C | HM89400 |

| H913842/CL7C | H913810/CL7C | H913842/810/CL7C | H913800 |

一般资料和数据

尺寸

公制轴承

在产品表中,除了前缀为J的轴承的基本尺寸是根据ANSI/ABMA19.1-1987标准外。其它公制单列圆锥滚子轴承的基本尺寸符合ISO 355-1977标准。

英制轴承

英制圆锥滚子轴承的外形尺寸符合ANSI/ABMA19-197材示准(ANSIB3.19-1975)。该标准后来由ANSI/ABMA19.2-1994标准取代,但新标准内没有包括轴承的尺寸。

公差

相同型号的SKF圆锥滚子轴承,内圈组件和外圈可以互换使用。互换内圈组件和外圈后的轴承,其总宽度T不会超出应有的公差范围。

公制轴承

公制的SKF单列圆锥滚子轴承根据普通级公差制造。部分型号可以提供较窄的宽度公差,其等级为CLN公差级规格。前缀为J的轴承是以CLN公差级规格制造。

所有外径超过420mm的轴承,尺寸精度是根据普通级公差,旋转精度则为较高的P6级公差。

普通级和CLN级公差的范围符合ISO 492:2002(普通级和6X)标准,参见128页和129页的表0和表U。P6级的旋转精度符合DIN620-3:1964标准,此标准于1998年被撤销。

英制轴承

英制SKF单列圆锥滚子轴承根据普通级公差制造。但可根据要求提供精度较高的CL3或CL0公差级以及宽度公差范围较窄的轴承。内圈组件和外圈宽度公差与普通级公差有差异的轴承,以表B中的后缀来识别,实际公差值同时列在表中。

CL3级、CL0级和普通级公差范围符合ANSI/ABMA19.2-1994标准,参见131页的表9。ISO 578:1987标准也包括有这些公差级别,但于1997年被撤销。

CL7C规格轴承

CL7C规格轴承,除了旋转精度以外,是根据普通级公差制造。旋转精度的公差范围更严格,其与普通级公差范围同列在128页的表6。

| 表2 | ||

| 经调整的宽度公差-用于英制轴承的内圏组件和外圈 | ||

| 代号 后缀 |

宽度公差1) 最大 |

最小 |

| - | mm | |

| /1 | +0,025 | 0 |

| /1A | +0,038 | +0,013 |

| /-1 | 0 | -0,025 |

| /11 | +0,025 | -0,025 |

| /15 | +0,038 | -0,038 |

| /2 | +0,051 | 0 |

| /2B | +0,076 | +0,025 |

| /2C | +0,102 | +0,051 |

| /-2 | 0 | -0,051 |

| /22 | +0,051 | -0,051 |

| /3 | +0,076 | 0 |

| /-3 | 0 | -0,076 |

| /4 | +0,102 | 0 |

| 1)整套轴承总宽度的公差相当于内圈 组件公差和外圈公差的总和,如轴承 K-47686/2/K-47620/3,公差 为+0,127/0mm。 |

||

内部游隙和预紧

单列圆锥滚子轴承仅在安装后才会达到一定的内部游隙,并取决于另一个用来提供反方向轴向定位轴承的调整。详细信息参见206页的“轴承的预紧”一节。

调整和磨合

在调整圆锥滚子轴承时,必须转动轴承,使滚子处于正确的位置,即滚子的大端面必须与引导挡边有良好的接触。

一般圆锥滚子轴承在运行初期的几个小时,通常有相对较高的摩擦力矩。经过磨合后会降到一个较低的水平。在磨合阶段,由于较高的初始摩擦,会造成轴承温度迅速上升。达到平衡后会回到一个较低的水平。

SKF Q,规格的轴承,由于初始摩擦很小,温升基本上可以忽略,因此无磨合阶段的表现。高性能的CL7C规格轴承也有着相同的特性,只需要很简单的调整过程。

对中误差

一般单列圆锥滚子轴承允许内圈与外圈之间的角度误差仅有几个弧分。滚子为对数轮廓的SKF圆锥滚子轴承,允许的角度误差约为2到4弧分。

以上的参考值仅适用于浮动端轴承,并且轴和轴承座之间的角度误差保持不变。在某些情况下,也许可以承受更大的角度误差,这取决于负载和所需的工作寿命。有关更多的信息,请向SKF查询。

保持架

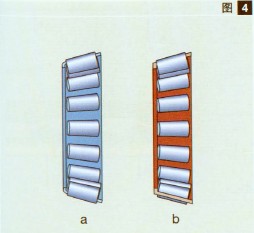

SKF单列圆锥滚子轴承使用以下其中一种保持架,参见图4:

·冲压钢保持架,无后缀或后缀为J1或J2(a)

·窗式玻璃纤维增强尼龙6,6保持架,后缀TN9(b)

注:

装有尼龙保持架的圆锥滚子轴承可以在+120℃下持续运行。保持架的特性不受用于一般滚动轴承的润滑剂的影响,但某些合成油或以合成油为基油的润滑脂和含有大量EP添加剂的润滑剂在高温应用时除外。

在持续高温或恶劣条件下的工况,建议使用装有冲压钢保持架或高温聚合塑胶保持架的轴承。

有关保持架的抗温能力和应用工况等详细信息,参见从140页开始的的“保持架材料”一节。

最小负荷

为使轴承获得良好运行,圆锥滚子轴承像所有的球轴承和滚子轴承一样,必须承受一定的最小负荷,尤其是在高速或高加速度,又或在负荷方向快速改变下工作。在这些工况下,滚子和保持架的惯性力以及润滑剂内的摩擦将对轴承的滚动产生不良影响,在滚子和滚道之间可能会产生对轴承具损害性的滑动运动。

SKF圆锥滚子轴承所需的最小负荷可用以下公式估算:

Frm=0,02C

对于SKF探索者轴承,公式为

Frm=0,017C

式中

Frm=最小径向负荷,kN

C=基本额定动负荷,kN

(→产品表)

在低温状态下起动或润滑剂粘度很高的情况下,可能需要更大的最小负荷。轴承支撑的重量,加上外力,通常已超过所需的最小负荷。若尚未能达到最小负荷,该轴承必须施以额外的径向负荷,如通过将轴承预紧。详细信息参见206页的“轴承的预紧”一节。

当量动负荷

对于承受动负荷的圆锥滚子轴承

P=Fr 当Fa/Fr≤e

P=0,4Fr+YFa 当Fa/Fr>e

产品表中给出e和Y的值。

当量静负荷

对于承受静负荷的圆锥滚子轴承

P0=0,5Fr+Y0Fa

当P0<Fr时,应使用P0=Fr。

产品表中给出Y0的值。

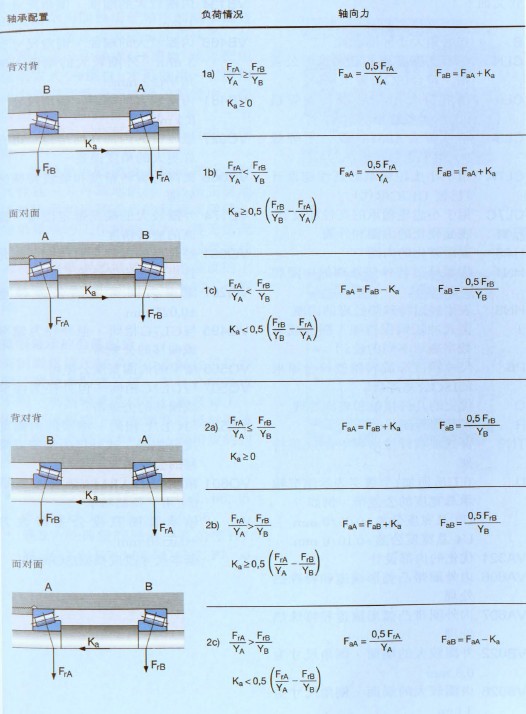

确定单个或串联配对轴承所承受的轴向负荷

当径向负荷作用在单列圆锥滚子轴承时,负荷是沿着滚子和滚道接触面成一角度从一个滚道传递到另一个滚道,因而导致内部轴向负荷。在计算轴承配置中包括两个单独轴承和/或串联配对轴承的当量负荷时,此内部轴向负荷必需考虑。

对于各种轴承配置和不同负荷承受的情况,其公式可参见表3。但仅适用于在轴承彼此相对调整到零游隙,且无预紧的情况。在所示的轴承配置中,径向负荷FrA作用在轴承A和径向负荷FrB作用在轴承B上。即使FrA和FrB作用在与图中所示相反的方向时,也应取其正值。径向负荷作用在轴承的负荷中心(见产品表中的尺寸a)。

此外,当外力Ka作用在轴(或轴承座)上,Ka=0时,也适用于情况lc和2c。系数Y的值在产品表中给出。

表3

轴向负荷的计算-轴承配置中包括两个单列圆锥滚子轴承和/或串联配对轴承

补充代号

用于SKF单列圆锥滚子轴承的后缀的含义如下:

B 接触角大于标准设计

CLN 缩窄套圈宽度和总宽度的公差带,符合ISO公差级别6X

CL0 精度符合ABMA级公差等级0,用于英制轴承

CL3 精度符合ABMA级公差等级3,用于英制轴承

CL7A 用于小齿轮轴承的高性能设计(已被CL7C取代)

CL7C 用于小齿轮轴承的髙性能设计

HA1 表面硬化的内圈和外圈

HA3 表面硬化的内圈

HN1 表面经过特殊热处理的内圈和外圈

HN3 表面经过特殊热处理的内圈

J 窗式冲压钢保持架,随后或有数字表示不同的设计

P6 尺寸精度和旋转精度符合原来的ISO公差等级6

Q 优化的几何接触和表面处理

R 带凸缘外圈

TN9 窗式玻璃纤维增强尼龙6,6保持架

U. 在U后面加1个数字表示缩窄轴承总宽度的公差带,例如:

U2总宽度公差+0,05/0mm

U4总宽度公差+0,10/0mm

VA321 优化的内部设计

VA606 内外圈带凸弧形滚道和特殊热处理

VA607 内外圈带凸弧形滚道和特殊热处理

VB022 外圈较大的端面,倒角尺寸为0,3mm

VB026 内圈较大的端面,倒角尺寸为3mm

VB061 内圈较大的端面,倒角尺寸为8mm

VB134 内圈较大的端面,倒角尺寸为1mm

VB406 内圈较大的端面,倒角尺寸为3mm,外圈较大的端面,倒角半径2mm

VB481 内圈较大的端面,倒角尺寸为8,5mm

VC027 经改良的内部几何结构,可允许更大的角度误差VC068 提高的旋转精度和经过特殊热处理

VE174 外圈较大的端面带定位槽,提高的旋转精度

VQ051 经改良的内部几何结构,可允许更大的角度误差VQ267 缩窄内圈宽度的公差带至±0,025mm

VQ495 与CL7C相同,但外径为缩窄或偏移的公差带

VQ506 缩窄的内圈宽度公差带

VQ507 与CL7C相同,但外径为缩窄或偏移的公差带

VQ523 与CL7C相同,缩窄的内圈宽度公差带,或外径为缩窄或偏移的公差带

VQ601 精度符合ABMA级公差级别0,用于英制轴承

W 轴承套圈宽度公差带改为+0,05/0mm

X 基本尺寸改成根据ISO标准

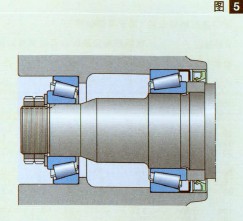

轴承配置的设计

在应用单列圆锥滚子轴承的轴承配置中,必须考虑这类轴承的特殊性,其必须与另一个轴承(→图5)或以配组轴承方式(→图6)才可使用。在使用两个单列圆锥滚子轴承的配置中,必须根据“内部游隙和预紧”一节(→604页),对两个轴承进行相互调整。

要使单列圆锥滚子轴承充分发挥其性能,并可靠地运行,必须正确地调整轴承和选择适当的预紧或游隙。如果轴承的工作游隙过大,将无法充分利用轴承的负载能力,但过量的预紧将导致摩擦的增加和工作温度的上升,两种情况都会缩短轴承的工作寿命。

英制轴承的公差配合

英制圆锥滚子轴承的公差配合可以参照公制轴承的建议值。但与公制轴承不同,英制轴承是以正公差来加工,因此必须根据下表来调整轴径与轴承座孔的公差带。才可以达到相应的过盈配合或间隙配合。

·表4:经调整的轴径公差g6,h6,j5,

j6,js6,k5,k6,m5,m6,n6,p6

·表5:经调整的轴承座孔公差H7,J7,J6,K6,K7,M6,M7,N7,P7

|

表4

|

|||||||||||||

| 经调整的轴径公差-用于英制轴承 | |||||||||||||

| 公称轴径 | 根据标准公差配合等级调整的轴径公差 | ||||||||||||

| 轴承内径 | g6 | h6 | j5 | j6 | js6 | k5 | |||||||

| 大于 | 至 | 上差 | 下差 | 上差 | 下差 | 上差 | 下差 | 上差 | 下差 | 上差 | 下差 | 上差 | 下差 |

| mm | μm | ||||||||||||

| 10 | 18 | +2 | -4 | +8 | +2 | +13 | +10 | +16 | +10 | +14 | +7 | +17 | +14 |

| 18 | 30 | +3 | -7 | +10 | 0 | +15 | +9 | +19 | +9 | +17 | +6 | +21 | +15 |

| 30 | 50 | +3 | -12 | +12 | -3 | +18 | +8 | +23 | +8 | +20 | +5 | +25 | +15 |

| 50 | 76,2 | +5 | -16 | +15 | -6 | +21 | +6 | +27 | +6 | +25 | +3 | +30 | +15 |

| 76,2 | 80 | +5 | -4 | +15 | +6 | +21 | +18 | +27 | +18 | +25 | +15 | +30 | +27 |

| 80 | 120 | +8 | -9 | +20 | +3 | +26 | +16 | +33 | +16 | +31 | +14 | +38 | +28 |

| 120 | 180 | +11 | -14 | +25 | 0 | +32 | +14 | +39 | +14 | +38 | +12 | +46 | +28 |

| 180 | 250 | +15 | -19 | +30 | -4 | +37 | +12 | +46 | +12 | +45 | +10 | +54 | +29 |

| 250 | 304,8 | +18 | -24 | +35 | -7 | 442 | +9 | +51 | +9 | +51 | +9 | +62 | +29 |

| 304,8 | 315 | +18 | +2 | +35 | +19 | +42 | +35 | +51 | +35 | +51 | +35 | +62 | +55 |

| 315 | 400 | +22 | -3 | +40 | +15 | +47 | +33 | +58 | +33 | +58 | +33 | +69 | +55 |

| 400 | 500 | +25 | -9 | +45 | +11 | +52 | +31 | +65 | +31 | +65 | +31 | +77 | +56 |

| 500 | 609,6 | +28 | -15 | +50 | +7 | - | - | +72 | +29 | +72 | +29 | +78 | +51 |

| 609,6 | 630 | +28 | +10 | +50 | +32 | - | - | +72 | +54 | +72 | +54 | +78 | +76 |

| 630 | 800 | +51 | +2 | +75 | +26 | - | - | +100 | +51 | +100 | +51 | +107 | +76 |

| 800 | 914,4 | +74 | -6 | +100 | +20 | - | - | +128 | +48 | +128 | +48 | +136 | +76 |

| 公称轴径 | 根据标准公差配合等级调整的轴径公差 | ||||||||||||

| 轴承内径 | k6 | m5 | m6 | n6 | P6 | ||||||||

| 大于 | 至 | 上差 | 下差 | 上差 | 下差 | 上差 | 下差 | 上差 | 下差 | 上差 | 下差 | ||

| mm | μm | ||||||||||||

| 10 | 18 | +20 | +14 | +23 | +20 | +26 | +20 | +31 | +25 | +37 | +31 | ||

| 18 | 30 | +25 | +15 | +27 | +21 | +31 | +21 | +38 | +28 | +45 | +35 | ||

| 30 | 50 | +30 | +15 | +32 | +22 | +37 | +22 | 445 | +30 | +54 | +39 | ||

| 50 | 76,2 | +36 | +15 | +39 | +24 | +45 | +24 | +54 | +33 | +66 | +45 | ||

| 76,2 | 80 | +36 | +27 | +39 | +36 | +45 | +36 | +54 | +45 | +66 | +57 | ||

| 80 | 120 | +45 | +28 | +48 | +38 | +55 | +38 | +65 | +48 | +79 | +62 | ||

| 120 | 180 | +53 | +28 | +58 | +40 | +65 | +40 | +77 | +52 | +93 | +68 | ||

| 180 | 250 | +63 | +29 | +67 | +42 | +76 | +42 | +90 | +56 | +109 | +75 | ||

| 250 | 304,8 | +71 | +29 | +78 | +45 | +87 | +45 | +101 | +59 | +123 | +81 | ||

| 304,8 | 315 | +71 | +55 | +78 | +71 | +87 | +71 | +101 | +85 | +123 | +107 | ||

| 315 | 400 | +80 | +55 | +86 | +72 | +97 | +72 | +113 | +88 | +138 | +113 | ||

| 400 | 500 | +90 | +56 | +95 | +74 | +108 | +74 | +125 | +91 | +153 | +119 | ||

| 500 | 609,6 | +94 | +51 | +104 | +77 | +120 | +77 | +138 | +95 | +172 | +129 | ||

| 609,6 | 630 | +94 | +76 | +104 | +102 | +120 | +102 | +138 | +120 | +172 | +154 | ||

| 630 | 800 | +125 | +76 | +137 | +106 | +155 | +106 | +175 | +126 | +213 | +164 | ||

| 800 | 914,4 | +156 | +76 | +170 | +110 | +190 | +110 | +212 | +132 | +256 | +176 | ||

|

表5

|

|||||||||||

| 经调整的轴承座孔径公差-用于英制轴承 | |||||||||||

| 公称轴承座孔径 | 根据标准公差配合等级调整的轴承座孔径公差 | ||||||||||

| 轴承外径 | H7 | J7 | J6 | K6 | K7 | ||||||

| 大于 | 至 | 上差 | 下差 | 上差 | 下差 | 上差 | 下差 | 上差 | 下差 | 上差 | 下差 |

| mm | μm | ||||||||||

| 30 | 50 | +36 | +25 | +25 | +14 | +21 | +19 | +14 | +12 | +18 | +7 |

| 50 | 80 | +43 | +25 | +31 | +13 | +26 | +19 | +17 | +10 | +22 | +4 |

| 80 | 120 | +50 | +25 | +37 | +12 | +31 | +19 | +19 | +7 | +25 | 0 |

| 120 | 150 | +58 | +25 | +44 | +11 | +36 | +18 | +22 | +4 | +30 | -3 |

| 150 | 180 | +65 | +25 | +51 | +11 | +43 | +18 | +29 | +4 | +37 | -3 |

| 180 | 250 | +76 | +25 | +60 | +9 | +52 | +18 | +35 | +1 | +43 | -8 |

| 250 | 304,8 | +87 | +25 | +71 | +9 | +60 | +18 | +40 | -2 | +51 | -11 |

| 304,8 | 315 | +87 | +51 | +71 | +35 | +60 | +44 | +40 | +24 | +51 | +15 |

| 315 | 400 | +97 | +51 | +79 | +33 | +69 | +44 | +47 | +22 | +57 | +11 |

| 400 | 500 | +108 | +51 | +88 | +31 | +78 | +44 | +53 | +19 | +63 | +6 |

| 500 | 609,6 | +120 | +51 | - | - | - | - | +50 | +7 | +50 | -19 |

| 609,6 | 630 | +120 | +76 | - | - | - | - | +50 | +32 | +50 | +6 |

| 630 | 800 | +155 | +76 | - | - | - | - | +75 | +26 | +75 | -4 |

| 800 | 914,4 | +190 | +76 | - | - | - | - | +100 | +20 | +100 | -14 |

| 914,4 | 1000 | +190 | +102 | - | - | - | - | +100 | +46 | +100 | +12 |

| 1000 | 1219,2 | +230 | +102 | - | - | - | - | +125 | +36 | +125 | -3 |

| 公称轴承座孔径 | 根据标准公差配合等级调整的轴承座孔径公差 | ||||||||||

| 轴承外径 | M6 | M7 | N7 | P7 | |||||||

| 大于 | 至 | 上差 | 下差 | 上差 | 下差 | 上差 | 下差 | 上差 | 下差 | ||

| mm | μm | ||||||||||

| 30 | 50 | +7 | +5 | +11 | 0 | +3 | -8 | -6 | -17 | ||

| 50 | 80 | +8 | +1 | +13 | -5 | +4 | -14 | -8 | -26 | ||

| 80 | 120 | +9 | -3 | +15 | -10 | +5 | -20 | -9 | -34 | ||

| 120 | 150 | +10 | -8 | +18 | -15 | +6 | -27 | -10 | -43 | ||

| 150 | 180 | +17 | -8 | +25 | -15 | +13 | -27 | -3 | -43 | ||

| 180 | 250 | +22 | -12 | +30 | -21 | +16 | -35 | -3 | -54 | ||

| 250 | 304,8 | +26 | -16 | +35 | -27 | +21 | -41 | -1 | -63 | ||

| 304,8 | 315 | +26 | +10 | +35 | -1 | +21 | -15 | -1 | -37 | ||

| 315 | 400 | +30 | +5 | +40 | -6 | +24 | -22 | -1 | -47 | ||

| 400 | 500 | +35 | +1 | +45 | -12 | +28 | -29 | 0 | -57 | ||

| 500 | 609,6 | +24 | -19 | +24 | -45 | +6 | -63 | -28 | -97 | ||

| 609,6 | 630 | +24 | +6 | +24 | -20 | +6 | -38 | -28 | -72 | ||

| 630 | 800 | +45 | -4 | +45 | -34 | +25 | -54 | -13 | -92 | ||

| 800 | 914,4 | +66 | -14 | +66 | -48 | +44 | -70 | 0 | -114 | ||

| 914,4 | 1000 | +66 | +12 | +66 | -22 | +44 | -44 | 0 | -88 | ||

| 1000 | 1219,2 | +85 | -4 | +85 | -43 | +59 | -69 | +5 | -123 | ||